Depuis plus de 20 ans, nous nous efforçons de fournir à nos clients des produits de stockage et d'organisation des aliments en plastique de haute qualité. De la sélection minutieuse des matières premières à l'inspection stricte des produits finis, chaque processus vise la perfection. Nous adhérons au concept de la qualité avant tout. Grâce à un excellent savoir-faire et à des services professionnels, nous nous engageons à répondre aux besoins de haut niveau des clients du monde entier en matière de stockage des aliments.

-L'importance des matières premières.

-Contrôle et détection des matières premières.

-Traitement par séchage des matières premières.

-L'importance de la conception des moules.

-Procédés et équipements pour la fabrication de moules.

-Débogage et optimisation des moules.

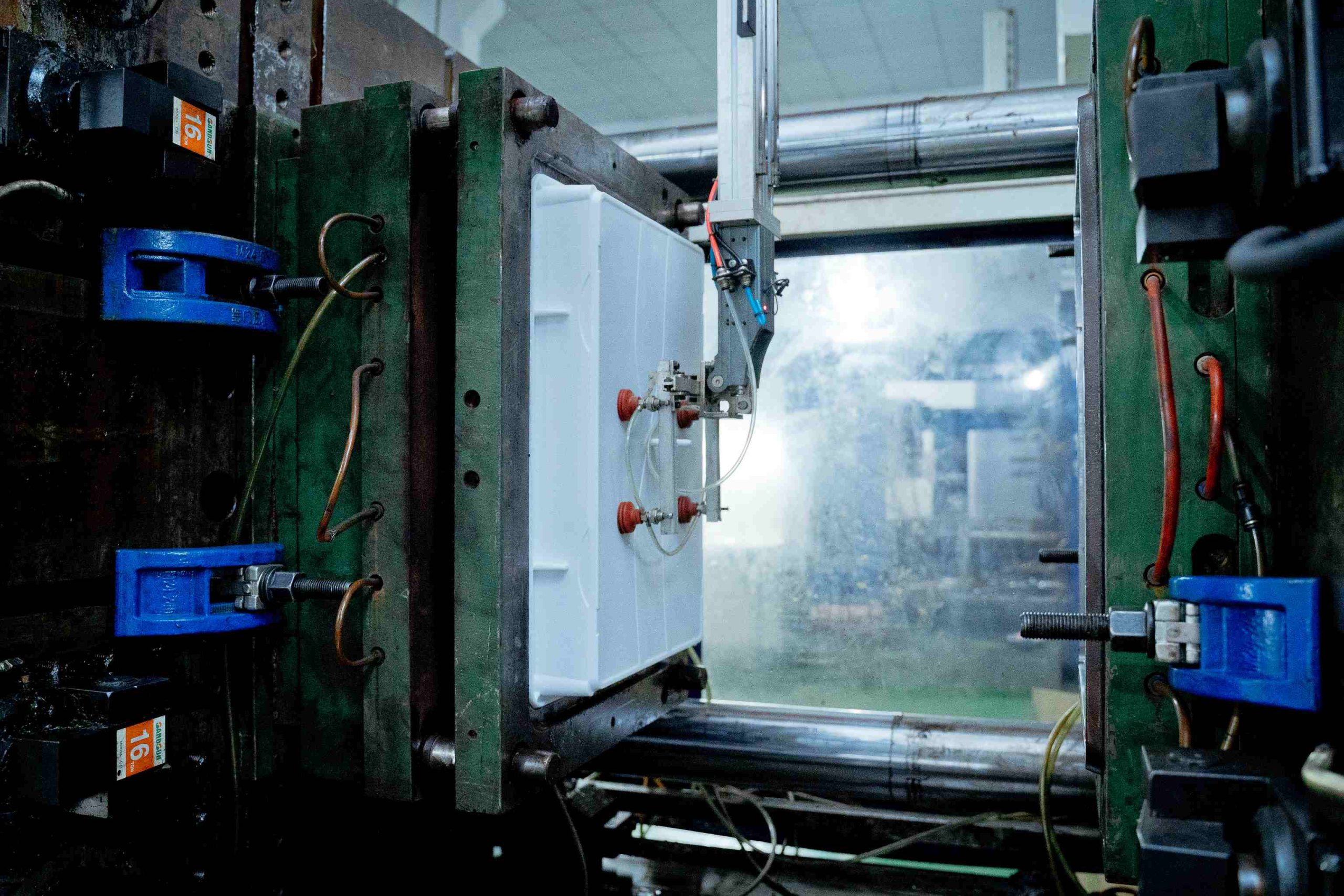

-Sélection et paramétrage de la machine de moulage par injection.

-Le processus de moulage par injection.

-Contrôle de la qualité du moulage par injection.

-L'ébavurage et l'ébarbage.

-Broyage et polissage.

-Impression et pulvérisation.

-L'importance de l'inspection de la qualité.

-Contenu et méthodes de l'inspection de la qualité.

-Emballage et entreposage.

Des matières premières de haute qualité sont à la base de la production de boîtes de conservation en plastique de haute qualité. Nous sélectionnons des particules de plastique de qualité alimentaire comme matières premières afin de garantir que les produits sont sûrs et non toxiques, et qu'ils répondent aux normes nationales pertinentes et aux exigences de l'industrie de la restauration.

Avant que les matières premières n'entrent dans l'atelier de production, nous procédons à une sélection et à des tests rigoureux. Grâce à un équipement de test professionnel, nous effectuons des tests complets sur les propriétés physiques, les propriétés chimiques et les indicateurs d'hygiène des particules de plastique afin de garantir la stabilité et la fiabilité de la qualité des matières premières. Seules les matières premières qui répondent aux normes peuvent passer à l'étape de production suivante.

Afin d'éviter les défauts tels que les bulles et le rétrécissement pendant le processus de moulage par injection, les matières premières doivent être séchées avant d'être utilisées. Nous utilisons des équipements de séchage avancés et définissons des températures et des durées de séchage appropriées en fonction des différentes matières plastiques et de l'humidité ambiante, afin de garantir que la teneur en humidité des matières premières est contrôlée dans une fourchette raisonnable.

Les moules sont les outils clés de la production de produits moulés par injection. La rationalité de leur conception a une incidence directe sur la qualité du produit, l'efficacité de la production et le coût. Nous disposons d'une équipe professionnelle de conception de moules. En fonction des besoins des clients et des caractéristiques des produits, et grâce à des logiciels de conception avancés et à une riche expérience, ils conçoivent des moules de structure raisonnable, de haute précision et de longue durée de vie.

La fabrication des moules adopte des équipements et des processus de traitement avancés, tels que les centres d'usinage CNC, l'usinage par décharge électrique, le découpage par fil, etc. Ces équipements peuvent garantir la précision et la qualité de la surface du moule, et améliorer l'efficacité de la production et la durée de vie du moule. Au cours du processus de fabrication des moules, nous contrôlons strictement la qualité de chaque maillon pour nous assurer que la qualité du moule est conforme aux exigences de la conception.

Une fois le moule fabriqué, il doit être débogué et optimisé. Les essais de moulage nous permettent de détecter les problèmes existants dans le moule et d'apporter des ajustements et des améliorations à temps. Au cours du processus de débogage, nous ajustons les paramètres de la machine de moulage par injection, tels que la température, la pression, la vitesse d'injection, etc., en fonction des exigences de qualité du produit, afin de garantir une qualité stable et fiable du produit.

Le processus comprend principalement des étapes telles que l'alimentation, la plastification, l'injection, le maintien de la pression, le refroidissement et le démoulage. Tout d'abord, les particules de plastique séchées sont introduites dans la trémie de la machine de moulage par injection. Sous l'effet de la rotation et du chauffage de la vis, les particules de plastique sont fondues à l'état liquide. Ensuite, sous haute pression, le plastique liquide est injecté dans la cavité du moule. Une fois l'injection terminée, la pression est maintenue pour garantir la précision des dimensions et l'uniformité de la densité du produit. Ensuite, le produit est refroidi pour se solidifier et se former dans le moule. Enfin, le produit est éjecté du moule par le mécanisme de démoulage.

Au cours du processus de moulage par injection, nous contrôlons strictement la qualité des produits. L'équipement de détection en ligne permet de détecter en temps réel les dimensions, l'apparence, le poids, etc. des produits. Lorsque des problèmes sont détectés, les paramètres de la machine de moulage par injection ou des moules sont ajustés à temps. Parallèlement, nous assurons régulièrement la maintenance de la machine de moulage par injection et des moules afin de garantir le fonctionnement normal de l'équipement et la précision des moules.

Après le démoulage, le produit peut présenter des défauts tels que des bavures et des bavures. Un traitement d'ébavurage et d'ébarbage est nécessaire. Nous utilisons des équipements et des outils d'ébavurage professionnels pour traiter les bords du produit afin d'en garantir la qualité esthétique.

Pour certains produits plus exigeants, nous procédons également au meulage et au polissage. Le meulage et le polissage permettent d'améliorer la finition de la surface du produit et de le rendre plus beau.

Pour répondre aux besoins personnalisés des clients, nous pouvons également imprimer et pulvériser les produits. Grâce à l'impression et à la pulvérisation, divers motifs et textes peuvent être imprimés sur la surface du produit afin d'en augmenter la valeur ajoutée.

Nous avons mis en place un système strict d'inspection de la qualité et effectuons des contrôles complets sur chaque produit afin de nous assurer que les produits répondent aux normes nationales en vigueur et aux exigences des clients.

L'inspection de la qualité porte principalement sur l'apparence, la précision des dimensions, les propriétés physiques, les indicateurs d'hygiène, etc. Nous utilisons des équipements et des méthodes de détection avancés, tels que des instruments de mesure à trois coordonnées, des machines d'essai de traction, des testeurs de dureté, etc. pour effectuer des inspections complètes sur les produits.

Les produits qualifiés seront emballés de manière à éviter tout dommage pendant le transport et le stockage. En fonction des caractéristiques du produit et des exigences des clients, nous sélectionnons les matériaux et les méthodes d'emballage appropriés. Une fois l'emballage terminé, le produit est stocké dans l'entrepôt et attend d'être expédié.

Nos orientations en matière d'innovation comprennent principalement l'innovation dans la conception des produits, l'innovation dans les processus de production, l'innovation dans les matériaux et d'autres aspects. En ce qui concerne l'innovation dans la conception des produits, nous combinons les besoins des clients et les tendances du marché pour concevoir des produits plus beaux, plus pratiques et plus personnalisés. En ce qui concerne l'innovation en matière de processus de production, nous explorons en permanence de nouvelles technologies de moulage par injection et de nouveaux processus de post-traitement afin d'améliorer l'efficacité de la production et la qualité des produits. En termes d'innovation matérielle, nous recherchons et développons activement de nouveaux matériaux plastiques de qualité alimentaire afin d'améliorer les performances et la protection de l'environnement des produits.