Durante mais de 20 anos, sempre nos concentrámos em fornecer aos clientes produtos de plástico de alta qualidade para armazenamento e organização de alimentos. Desde a seleção cuidadosa das matérias-primas até à inspeção rigorosa dos produtos acabados, todos os processos procuram a perfeição. Aderimos ao conceito de qualidade em primeiro lugar. Com excelente habilidade e serviços profissionais, estamos empenhados em atender às necessidades de alto padrão de clientes globais para armazenamento de alimentos.

-A importância das matérias-primas.

Triagem e deteção de matérias-primas.

Tratamento de secagem das matérias-primas.

-A importância da conceção do molde.

-Processo e equipamento para o fabrico de moldes.

-Depuração e otimização de moldes.

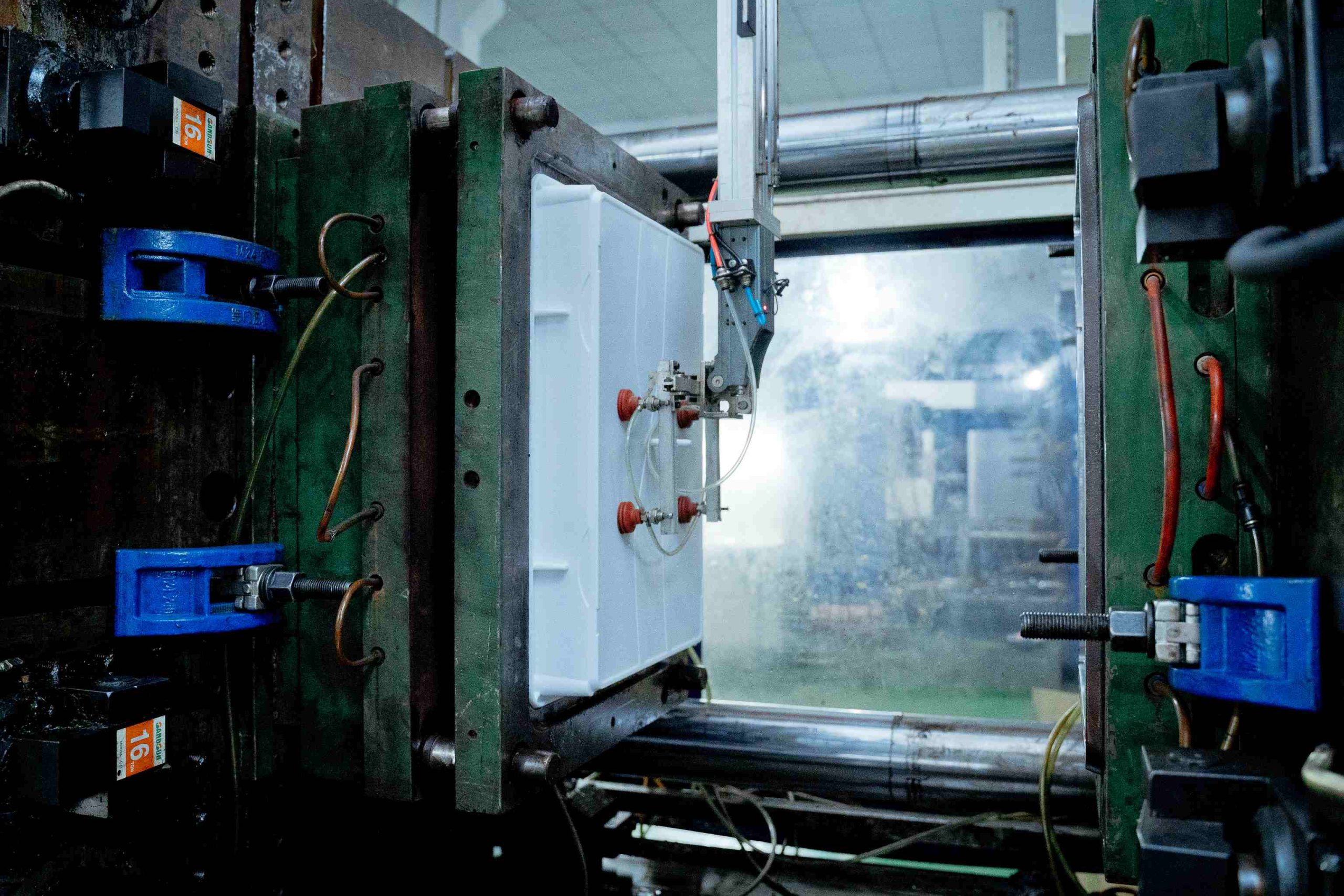

-Seleção e parametrização da máquina de moldagem por injeção.

-O processo de moldagem por injeção.

-Controlo da qualidade da moldagem por injeção.

-Desbastar e aparar.

-Retificação e polimento.

-Impressão e pulverização.

-A importância do controlo de qualidade.

-Conteúdo e métodos de inspeção da qualidade.

-Embalagem e armazenamento.

As matérias-primas de alta qualidade são a base para a produção de caixas de plástico de alta qualidade para armazenamento de alimentos. Seleccionamos partículas de plástico de qualidade alimentar como matérias-primas para garantir que os produtos são seguros e não tóxicos e cumprem as normas nacionais relevantes e os requisitos da indústria da restauração.

Antes de as matérias-primas entrarem na oficina de produção, efectuamos uma seleção e testes rigorosos. Através de equipamento de teste profissional, realizamos testes abrangentes sobre as propriedades físicas, propriedades químicas e indicadores de higiene das partículas de plástico para garantir a qualidade estável e fiável das matérias-primas. Apenas as matérias-primas que cumprem as normas podem entrar na fase de produção seguinte.

Para evitar defeitos como bolhas e encolhimento durante o processo de moldagem por injeção, as matérias-primas têm de ser secas antes de serem utilizadas. Utilizamos equipamento de secagem avançado e definimos temperaturas e tempos de secagem adequados de acordo com diferentes materiais plásticos e humidade ambiental para garantir que o teor de humidade nas matérias-primas é controlado dentro de um intervalo razoável.

Os moldes são as principais ferramentas para a produção de produtos moldados por injeção. A racionalidade da sua conceção afecta diretamente a qualidade do produto, a eficiência da produção e o custo. Dispomos de uma equipa profissional de conceção de moldes. De acordo com as necessidades dos clientes e as caraterísticas dos produtos, combinados com software de design avançado e uma vasta experiência, concebem moldes com uma estrutura razoável, alta precisão e longa vida útil.

O fabrico de moldes adopta equipamentos e processos de processamento avançados, tais como centros de maquinação CNC, maquinação por descarga eléctrica, corte por fio, etc. Estes equipamentos podem garantir a precisão e a qualidade da superfície do molde, e melhorar a eficiência da produção e a vida útil do molde. No processo de fabrico do molde, controlamos rigorosamente a qualidade de cada ligação para garantir que a qualidade do molde cumpre os requisitos do projeto.

Após o fabrico do molde, este tem de ser depurado e optimizado. Através da moldagem experimental, podemos encontrar os problemas existentes no molde e fazer ajustes e melhorias a tempo. Durante o processo de depuração, ajustaremos os parâmetros da máquina de moldagem por injeção, tais como temperatura, pressão, velocidade de injeção, etc., de acordo com os requisitos de qualidade do produto para garantir a qualidade estável e fiável do produto.

O processo inclui principalmente etapas como alimentação, plastificação, injeção, pressão de retenção, arrefecimento e desmoldagem. Primeiro, adicionam-se as partículas de plástico secas à tremonha da máquina de moldagem por injeção. Através da rotação e aquecimento do parafuso, as partículas de plástico são fundidas até ao estado líquido. Depois, sob alta pressão, injecta o plástico líquido na cavidade do molde. Após a injeção estar concluída, é realizada a retenção da pressão para garantir a precisão dimensional e a densidade uniforme do produto. De seguida, procede-se ao arrefecimento para solidificar e formar o produto no molde. Finalmente, o produto é ejectado do molde através do mecanismo de desmoldagem.

No processo de moldagem por injeção, controlamos rigorosamente a qualidade dos produtos. Através de equipamento de deteção online, é efectuada a deteção em tempo real das dimensões, aspeto, peso, etc. do produto. Quando são detectados problemas, os parâmetros da máquina de moldagem por injeção ou dos moldes são ajustados a tempo. Ao mesmo tempo, também efectuamos regularmente a manutenção da máquina de moldagem por injeção e dos moldes para garantir o funcionamento normal do equipamento e a precisão dos moldes.

Após a desmoldagem, o produto pode apresentar alguns defeitos, tais como rebarbas e rebarbas. É necessário um tratamento de rebarbação e de corte. Utilizamos equipamento e ferramentas profissionais de rebarbação para processar os rebordos do produto, de modo a garantir a qualidade do aspeto do produto.

Para alguns produtos com requisitos mais elevados, também efectuamos a retificação e o polimento. Através da retificação e polimento, o acabamento da superfície do produto pode ser melhorado para o tornar mais bonito.

Para satisfazer as necessidades personalizadas dos clientes, também podemos efetuar impressão e pulverização nos produtos. Através da impressão e pulverização, podem ser impressos vários padrões e textos na superfície do produto para aumentar o valor acrescentado do produto.

Estabelecemos um sistema de inspeção de qualidade rigoroso e realizamos inspecções exaustivas a cada produto para garantir que os produtos cumprem as normas nacionais relevantes e os requisitos dos clientes.

O conteúdo da inspeção de qualidade inclui principalmente a qualidade da aparência, precisão dimensional, propriedades físicas, indicadores de higiene, etc. Utilizamos equipamento e métodos de deteção avançados, tais como instrumentos de medição de três coordenadas, máquinas de ensaio de tração, testadores de dureza, etc., para realizar inspecções abrangentes aos produtos.

Os produtos qualificados serão embalados de modo a evitar danos durante o transporte e o armazenamento. De acordo com as caraterísticas do produto e os requisitos dos clientes, seleccionamos materiais de embalagem e métodos de embalagem adequados. Após a conclusão da embalagem, o produto será armazenado no armazém e aguardará a expedição.

As nossas direcções de inovação incluem principalmente a inovação de design de produtos, inovação de processos de produção, inovação de materiais e outros aspectos. Em termos de inovação no design de produtos, combinamos as necessidades dos clientes e as tendências do mercado para conceber produtos mais bonitos, práticos e personalizados. Em termos de inovação do processo de produção, exploramos continuamente novas tecnologias de moldagem por injeção e processos de pós-processamento para melhorar a eficiência da produção e a qualidade do produto. Em termos de inovação de materiais, investigamos e desenvolvemos ativamente novos materiais plásticos de qualidade alimentar para melhorar o desempenho e a proteção ambiental dos produtos.